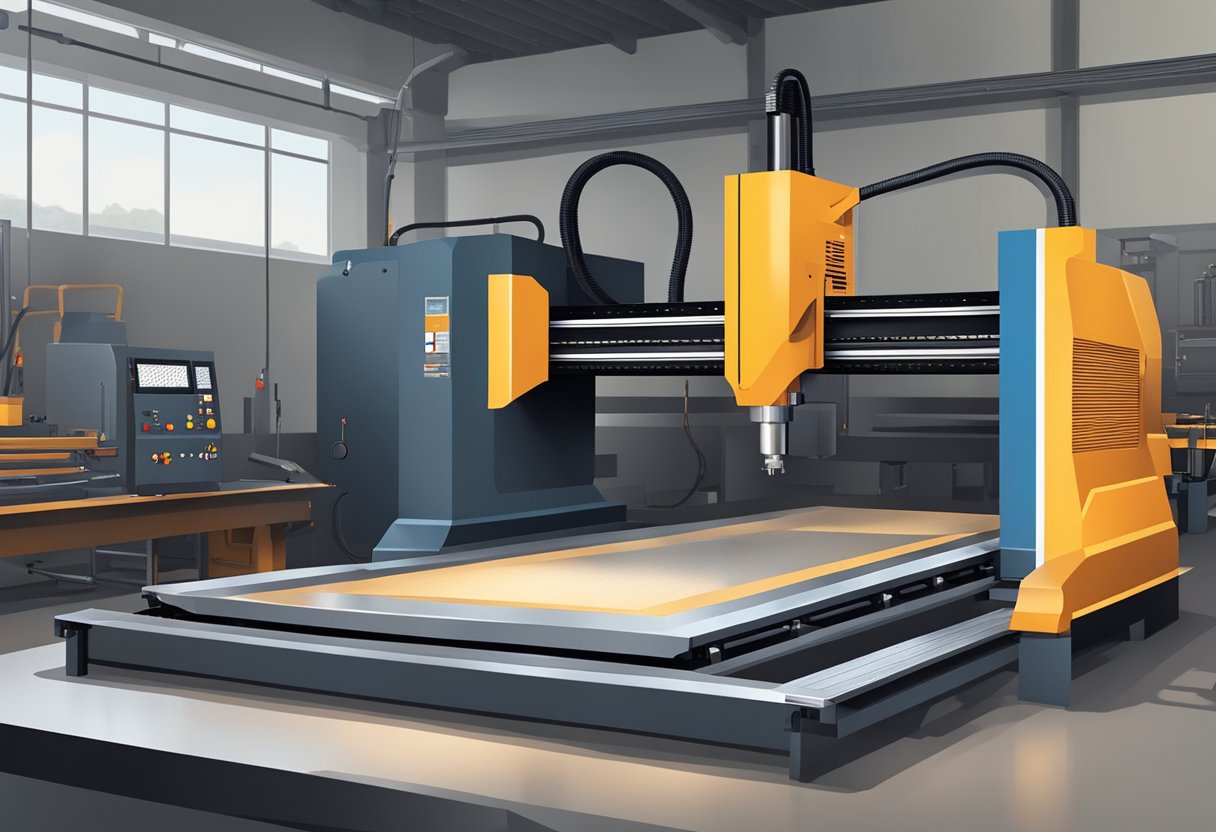

การตัดพลาสมา CNC เป็นวิธีการที่ใช้เทคโนโลยีขั้นสูงในการเฉือนโลหะด้วยความเร็วและความแม่นยำที่น่าทึ่ง มันใช้ก ไฟฉายพลาสม่า ควบคุมโดยคอมพิวเตอร์เพื่อสร้างการตัดวัสดุต่างๆ อย่างแม่นยำ นี้ เทคโนโลยีล้ำสมัย ให้ประโยชน์หลักๆ มากกว่าวิธีการตัดแบบเดิมๆ รวมถึงความเร็วที่เร็วขึ้น ขอบที่สะอาดขึ้น และความสามารถในการตัดรูปทรงที่ซับซ้อน

กระบวนการนี้ทำงานโดยส่งอาร์คไฟฟ้าผ่านแก๊สเพื่อสร้างพลาสมา – ก๊าซไอออไนซ์ที่ร้อนจัด จากนั้นกระแสพลาสมานี้จะละลายผ่านชิ้นงานโลหะ ระบบ CNC (การควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์) กำหนดทิศทางการเคลื่อนที่ของคบเพลิง ทำให้สามารถออกแบบที่ซับซ้อนและทำซ้ำได้

สำหรับร้านค้าและโรงงาน การตัดพลาสม่าด้วย CNC เปิดโอกาสใหม่ๆ สามารถจัดการกับโลหะหนาที่วิธีอื่นประสบปัญหาได้ การควบคุมด้วยคอมพิวเตอร์ยังช่วยลดความสิ้นเปลืองและข้อผิดพลาดน้อยลงอีกด้วย ไม่ว่าคุณจะต้องการตัดชิ้นส่วนสำหรับเครื่องจักร ป้าย หรือโครงการศิลปะ การตัดพลาสม่าด้วย CNC จะให้ผลลัพธ์ที่ยอดเยี่ยม

ประเด็นสำคัญ

- การตัดพลาสมา CNC ใช้พลาสมานำทางด้วยคอมพิวเตอร์เพื่อตัดโลหะอย่างรวดเร็วและแม่นยำ

- ให้ความเร็วที่เร็วขึ้นและการตัดที่สะอาดยิ่งขึ้นเมื่อเปรียบเทียบกับวิธีการแบบเดิม

- เทคโนโลยีนี้สามารถจัดการกับวัสดุที่มีความหนาและสร้างรูปทรงที่ซับซ้อนได้อย่างแม่นยำ

การเริ่มต้น: อุปกรณ์สำคัญและการตั้งค่า

การตั้งค่าระบบเครื่องตัดพลาสม่า CNC ต้องมีการวางแผนอย่างรอบคอบและใช้เครื่องมือที่เหมาะสม เรามาสำรวจส่วนประกอบสำคัญและขั้นตอนที่จำเป็นเพื่อให้การดำเนินการตัดพลาสมาของคุณเริ่มต้นและทำงานได้

ข้อกำหนดอุปกรณ์หลัก

การตั้งค่าการตัดพลาสม่า CNC ต้องใช้อุปกรณ์ที่จำเป็นหลายชิ้น:

- โต๊ะ CNC หรือระบบโครงสำหรับตั้งสิ่งของ

- เครื่องตัดพลาสม่า

- คอมพิวเตอร์พร้อมซอฟต์แวร์ CAD/CAM

- เครื่องอัดอากาศ

- ระบบระบายอากาศ

- อุปกรณ์นิรภัย (หมวกเชื่อม ถุงมือ เสื้อผ้าทนไฟ)

โต๊ะ CNC เป็นกรอบสำหรับการตัดที่แม่นยำ เครื่องอัดอากาศที่ดีเป็นสิ่งสำคัญสำหรับการตัดที่สะอาด การระบายอากาศที่เหมาะสมช่วยให้พื้นที่ทำงานปลอดภัยจากควัน

การเลือกเครื่องตัดพลาสม่า CNC ที่เหมาะสม

การเลือกเครื่องตัดพลาสม่าขึ้นอยู่กับความต้องการของคุณ:

- ความหนาของการตัด: จับคู่เครื่องตัดกับความหนาของโลหะที่คุณจะใช้งานได้มากที่สุด

- รอบการทำงาน: รอบการทำงานที่สูงขึ้นทำให้สามารถตัดต่อเนื่องได้นานขึ้น

- คุณภาพการตัด: หัวกัดที่ดีกว่าจะทำให้ได้ขอบที่เรียบเนียนยิ่งขึ้น

- ข้อกำหนดด้านพลังงาน: ตรวจสอบให้แน่ใจว่าร้านค้าของคุณสามารถรองรับความต้องการด้านพลังงานของเครื่องตัดได้

สำหรับผู้เริ่มต้น คัตเตอร์ขนาด 40-50 แอมป์มักเป็นการเริ่มต้นที่ดี ผู้ใช้ขั้นสูงอาจเลือกใช้รุ่น 80-100 แอมป์สำหรับวัสดุที่หนากว่า

ซอฟต์แวร์และเครื่องมือการออกแบบที่จำเป็น

ซอฟต์แวร์เป็นกุญแจสำคัญในการตัดพลาสมา CNC:

- ซอฟต์แวร์ CAD (Computer-Aided Design) สำหรับการสร้างการออกแบบ

- ซอฟต์แวร์ CAM (การผลิตโดยใช้คอมพิวเตอร์ช่วย) เพื่อแปลงการออกแบบให้เป็นรหัสเครื่อง

- ซอฟต์แวร์ควบคุม CNC เพื่อใช้งานเครื่องตัด

ตัวเลือก CAD ยอดนิยม ได้แก่ Fusion 360 และ LibreCAD สำหรับ CAM ให้ลองใช้ SheetCAM หรือ PyCAM เครื่องจักร CNC จำนวนมากใช้ GRBL เป็นซอฟต์แวร์ควบคุม

เครื่องมือออกแบบขั้นพื้นฐาน เช่น ไม้บรรทัด สี่เหลี่ยม และคาลิเปอร์ ยังมีประโยชน์ในการวัดและวางแผนการตัดอีกด้วย

ขั้นตอนการตั้งค่าพื้นฐาน

การตั้งค่าเครื่องตัดพลาสม่า CNC ของคุณเกี่ยวข้องกับขั้นตอนเหล่านี้:

- ประกอบโต๊ะ CNC ตามคำแนะนำของผู้ผลิต

- ติดตั้งคบเพลิงพลาสม่าเข้ากับโครงสำหรับตั้งสิ่งของ

- เชื่อมต่อเครื่องตัดพลาสม่าเข้ากับตัวควบคุม CNC

- ติดตั้งและกำหนดค่าซอฟต์แวร์ควบคุมบนคอมพิวเตอร์ของคุณ

- ปรับระดับพื้นผิวการตัด

- ทดสอบระบบด้วยการตัดแบบง่ายๆ

- ปรับเทียบการควบคุมความสูงของคบเพลิง

ใช้เวลาเรียนรู้คุณลักษณะด้านความปลอดภัยของเครื่องของคุณ ควรเก็บถังดับเพลิงไว้ใกล้ตัวเสมอ การบำรุงรักษาตามปกติ เช่น การทำความสะอาดและการหล่อลื่นชิ้นส่วนที่เคลื่อนไหว จะช่วยให้การตั้งค่าของคุณดำเนินไปได้อย่างราบรื่น

ความรู้พื้นฐานทางเทคนิค: การทำความเข้าใจพารามิเตอร์การตัด

การตัดพลาสมา CNC อาศัยพารามิเตอร์หลักหลายประการที่ส่งผลโดยตรงต่อคุณภาพและประสิทธิภาพการตัด การปรับปัจจัยเหล่านี้อย่างเหมาะสมเป็นสิ่งสำคัญอย่างยิ่งในการบรรลุผลลัพธ์ที่เหมาะสมกับวัสดุและความหนาที่แตกต่างกัน

พารามิเตอร์สำคัญที่ส่งผลต่อคุณภาพการตัด

คุณภาพการตัดในการตัดพลาสมาขึ้นอยู่กับปัจจัยสำคัญหลายประการ กระแสไฟฟ้าจะควบคุมกำลังของพลาสมาอาร์ก ซึ่งส่งผลต่อความเร็วตัดและความจุความหนา กระแสไฟที่สูงขึ้นช่วยให้สามารถตัดวัสดุที่มีความหนาได้เร็วขึ้น แรงดันแก๊สและอัตราการไหลส่งผลต่อความเสถียรของส่วนโค้งและคุณภาพของคมตัด การตั้งค่าก๊าซที่เหมาะสมจะป้องกันการเกิดตะกรันและรับประกันการตัดที่สะอาด

ระยะห่างของคบเพลิงกระทบต่อความกว้างและมุมของการตัด ระยะทางที่ใกล้กว่าจะทำให้เกิดรอยตัดที่แคบกว่าแต่อาจเสี่ยงต่อความเสียหายของคบเพลิงได้ การขัดแย้งกันนานขึ้นอาจทำให้การตัดกว้างขึ้นและแม่นยำน้อยลง การเลือกขนาดหัวฉีดขึ้นอยู่กับความหนาของวัสดุและคุณภาพการตัดที่ต้องการ หัวฉีดที่มีขนาดเล็กกว่าให้การตัดที่ละเอียดกว่าแต่จำกัดความเร็วและความหนาได้

• จำนวนแอมแปร์: สูงขึ้นสำหรับวัสดุที่หนาขึ้น • การตั้งค่าแก๊ส: ความดันและอัตราการไหล • การขัดแย้งของคบเพลิง: ส่งผลต่อความกว้างของรอยตัด

• ขนาดหัวฉีด: ตรงกับความหนาของวัสดุ

การเพิ่มประสิทธิภาพการเจาะความสูงและความสูงของการตัด

ความสูงของการเจาะหมายถึงระยะห่างของคบเพลิงเมื่อเริ่มตัด โดยทั่วไปจะตั้งค่าให้สูงกว่าความสูงในการตัดเพื่อป้องกันการกระเซ็นของโลหะหลอมเหลว ความสูงของการเจาะที่เหมาะสมช่วยให้สามารถเจาะรูได้สะอาดโดยไม่ทำให้หัวเทียนเสียหาย

ความสูงของการตัดคือระยะห่างระหว่างคบเพลิงถึงชิ้นงานระหว่างการตัด ซึ่งจะส่งผลต่อคุณภาพการตัด ความกว้างของรอยตัด และ ชีวิตสิ้นเปลือง- หากต่ำเกินไปอาจทำให้เกิดอาร์คสองครั้งและหัวฉีดเสียหายได้ สูงเกินไปจะลดคุณภาพและความเร็วในการตัด ระบบส่วนใหญ่ใช้การควบคุมความสูงอัตโนมัติเพื่อรักษาระยะห่างที่เหมาะสมที่สุด

ความสูงในอุดมคติแตกต่างกันไปตามวัสดุ:

- แผ่นบาง: เจาะ 1.5 มม., ตัด 1 มม

- แผ่นหนา เจาะ 8 มม. ตัด 4 มม

การทดสอบการตัดช่วยปรับความสูงอย่างละเอียดเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด

ข้อควรพิจารณาเกี่ยวกับความเร็วในการตัด

ความเร็วตัดส่งผลโดยตรงต่อประสิทธิภาพการผลิตและคุณภาพ ความเร็วที่เร็วขึ้นจะช่วยเพิ่มผลผลิต แต่อาจลดคุณภาพการตัดลง ความเร็วที่ช้าลงสามารถปรับปรุงคุณภาพแต่ประสิทธิภาพลดลง ความเร็วในอุดมคติจะทำให้ปัจจัยเหล่านี้สมดุล

ประเภทและความหนาของวัสดุเป็นตัวกำหนดความเร็วที่สำคัญ วัสดุที่บางกว่าช่วยให้ตัดได้เร็วขึ้น โลหะผสมที่แข็งกว่าจะต้องใช้ความเร็วที่ช้าลง ความจุของแหล่งพลังงานยังจำกัดความเร็วสูงสุดอีกด้วย

ความเร็วในการตัดส่งผลต่อ: • ความกว้างของเคอร์ฟ • การเกิดขี้เลื่อย • ความเหลี่ยมของขอบ • ผิวสำเร็จ

เริ่มต้นด้วยความเร็วที่แนะนำจากแผนภูมิการตัด ปรับตามคุณภาพการตัดที่สังเกตได้ การเพิ่มขึ้นอย่างค่อยเป็นค่อยไปมักจะให้ความสมดุลระหว่างความเร็วและคุณภาพที่ดีที่สุด

เทคนิคการปรับเฉพาะวัสดุ

วัสดุที่แตกต่างกันจำเป็นต้องมีการปรับพารามิเตอร์เฉพาะเพื่อการตัดที่เหมาะสมที่สุด เหล็กเหนียวให้อภัยและทำงานได้ดีกับออกซิเจนในฐานะก๊าซพลาสมา เหล็กกล้าไร้สนิมได้รับประโยชน์จากส่วนผสมของไนโตรเจนหรือ N2/H2 เพื่อป้องกันการเกิดออกซิเดชัน อลูมิเนียมมักใช้อากาศหรือไนโตรเจนที่มีกระแสไฟสูงกว่า

สำหรับเหล็กเหนียว: • ใช้ออกซิเจนเป็นแก๊สพลาสม่า • ตั้งค่ากระแสไฟให้สูงขึ้นสำหรับแผ่นหนา • ปรับความเร็วตามความหนา

ปลายสแตนเลส: • ใช้ก๊าซผสม N2 หรือ N2/H2 • กระแสไฟต่ำกว่าเหล็กเหนียว • ความเร็วช้าลงเพื่อขอบที่สะอาด

การตัดอะลูมิเนียม: • อากาศหรือแก๊สพลาสมา N2 • กระแสไฟฟ้าสูงกว่า 10-20% • ความเร็วเร็วกว่าเหล็กกล้า

ทดสอบการตัดเศษวัสดุ ช่วยเหลือในการตั้งค่า การปรับแต่งพารามิเตอร์เป็นประจำทำให้มั่นใจได้ถึงคุณภาพที่สม่ำเสมอในสต็อคที่แตกต่างกัน

เทคนิคที่แม่นยำเพื่อคุณภาพการตัดที่เหนือกว่า

การบรรลุผลลัพธ์ระดับแนวหน้าในการตัดพลาสมา CNC จะต้องอาศัยความเอาใจใส่อย่างระมัดระวังในรายละเอียดและความเชี่ยวชาญในเทคนิคสำคัญๆ ด้วยการมุ่งเน้นไปที่การตั้งค่าและการดำเนินการที่เหมาะสม ผู้ปฏิบัติงานจะสามารถเพิ่มคุณภาพการตัดและความสม่ำเสมอได้อย่างมาก

กลยุทธ์การวางตำแหน่งคบเพลิง

ความสูงและมุมของคบเพลิงที่ถูกต้องเป็นสิ่งสำคัญสำหรับการตัดที่สะอาด วางคบเพลิงตั้งฉากกับชิ้นงาน โดยทั่วไปจะอยู่เหนือพื้นผิวประมาณ 1/16 ถึง 1/8 นิ้ว ใช้การควบคุมความสูงของแรงดันไฟฟ้าส่วนโค้งเพื่อรักษาความขัดแย้งที่สม่ำเสมอในขณะที่วัสดุบิดเบี้ยวจากความร้อน เอียงคบเพลิง 3-5 องศาในทิศทางการเคลื่อนที่เพื่อการตัดวัสดุที่หนาได้ตรงยิ่งขึ้น

สำหรับการเจาะ ให้เริ่มโดยให้คบเพลิงสูงขึ้นเล็กน้อยแล้วค่อยๆ ลดระดับลงเมื่อส่วนโค้งเริ่มสูงขึ้น เพื่อป้องกันไม่ให้โลหะหลอมเหลวกระเด็นกลับและสร้างความเสียหายให้กับวัสดุสิ้นเปลือง ที่มุมโค้ง ให้ชะลอความเร็วและยกคบเพลิงขึ้นเล็กน้อยเพื่อป้องกันความร้อนสูงเกินไปและขอบโค้งมน

การเลือกวัสดุสิ้นเปลืองและการบำรุงรักษา

การเลือกวัสดุสิ้นเปลืองที่เหมาะสมจะสร้างความแตกต่างอย่างมากในด้านคุณภาพการตัด จับคู่หัวฉีดและอิเล็กโทรดกับวัสดุและความหนาเฉพาะของคุณ ใช้ หัวฉีดทองแดง สำหรับงานส่วนใหญ่ แต่เปลี่ยนไปใช้แบบชุบโครเมียมสำหรับการตัดเหล็กด้วยออกซิเจน

ตรวจสอบการสึกหรอของวัสดุสิ้นเปลืองเป็นประจำ เปลี่ยนหัวฉีดเมื่อปากกลายเป็นวงรีหรือขยายใหญ่ขึ้น สลับอิเล็กโทรดเมื่อความลึกของหลุมถึง 1/16 นิ้ว ทำความสะอาดวัสดุสิ้นเปลืองหลังการใช้งานแต่ละครั้งเพื่อขจัดคราบและเศษต่างๆ สิ่งนี้จะช่วยยืดอายุการใช้งานและรักษาความคมของอาหาร

การไหลของก๊าซที่เหมาะสมเป็นสิ่งสำคัญ ตั้งค่าความดันออกซิเจนตามแผนภูมิสำหรับรุ่นไฟฉายของคุณ สำหรับโลหะที่ไม่ใช่เหล็ก ให้ใช้ไนโตรเจนหรืออากาศแทน

ความสัมพันธ์ความเร็วและความหนาของวัสดุ

ความเร็วตัดจะแตกต่างกันไปขึ้นอยู่กับประเภทวัสดุและความหนาของวัสดุ เริ่มต้นด้วยความเร็วที่แนะนำของผู้ผลิต จากนั้นจึงปรับแต่ง:

| ความหนาของวัสดุ | เหล็กเหนียว (IPM) | สเตนเลส (IPM) | อะลูมิเนียม (IPM) |

|---|---|---|---|

| 1/4 นิ้ว | 80-100 | 60-80 | 100-120 |

| 1/2 นิ้ว | 45-65 | 35-55 | 60-80 |

| 1 นิ้ว | 20-30 | 15-25 | 30-40 |

ความเร็วที่ช้าลงจะทำให้การตัดสะอาดขึ้น แต่เสี่ยงต่อความร้อนส่วนเกิน ความเร็วที่เร็วขึ้นอาจทิ้งขยะ ค้นหาจุดที่น่าสนใจสำหรับแต่ละงาน

แนวทางปฏิบัติที่ดีที่สุดเพื่อผลลัพธ์ที่สม่ำเสมอ

การตั้งค่าเครื่องที่เหมาะสมเป็นสิ่งสำคัญ ปรับระดับโต๊ะตัดและตรวจสอบความเหลี่ยม ทำความสะอาดระแนงเป็นประจำเพื่อป้องกันการบิดงอของวัสดุบางๆ ใช้สี่เหลี่ยมเพื่อตรวจสอบว่าคบเพลิงตั้งฉากกับชิ้นงาน

อุ่นวัสดุที่หนาขึ้นก่อนเพื่อลดความเครียดจากความร้อนและปรับปรุงคุณภาพการตัด สำหรับเหล็กหนาเกิน 1 นิ้ว ให้อุ่นที่อุณหภูมิ 200-300°F

ตัดรูจากขอบด้านนอกเข้าด้านในเพื่อลดการบิดเบี้ยว เมื่อตัดชิ้นส่วนหลายชิ้น ให้เริ่มด้วยคุณสมบัติภายในก่อนตัดโปรไฟล์ด้านนอก

รักษาพื้นที่ทำงานให้สะอาดและแห้ง ความชื้นอาจส่งผลต่อคุณภาพการตัดและอายุการใช้งานของวัสดุสิ้นเปลือง การสอบเทียบระบบควบคุมความสูงเป็นประจำช่วยให้มั่นใจได้ถึงประสิทธิภาพที่สม่ำเสมอ

แนวปฏิบัติด้านความปลอดภัยและการปฏิบัติงาน

การตัดพลาสมา CNC ต้องการความเอาใจใส่อย่างระมัดระวังต่อระเบียบการด้านความปลอดภัยและแนวปฏิบัติที่ดีที่สุด อุปกรณ์ที่เหมาะสม การตั้งค่าพื้นที่ทำงาน และขั้นตอนการจัดการถือเป็นสิ่งสำคัญในการปกป้องผู้ปฏิบัติงานและรักษาการปฏิบัติงานให้มีประสิทธิภาพ

อุปกรณ์ป้องกันส่วนบุคคล (PPE)

การตัดด้วยพลาสม่าทำให้เกิดแสง ความร้อน และควันที่รุนแรง ผู้ประกอบการจะต้องสวมใส่:

- หมวกกันน็อคสำหรับงานเชื่อมที่มีระดับเฉดสีที่เหมาะสม

- เสื้อผ้าทนไฟที่ครอบคลุมทุกผิวหนัง

- ถุงมือหนังและรองเท้าบูทหัวเหล็ก

- เครื่องช่วยหายใจเพื่อกรองควันและอนุภาค

การปกป้องดวงตาและผิวหนังเป็นสิ่งสำคัญ แว่นตานิรภัยแบบธรรมดาไม่เพียงพอ – จำเป็นต้องมีเกราะป้องกันแบบเต็มหน้า ที่อุดหูช่วยลดเสียงรบกวนระหว่างการตัดเป็นเวลานาน

การเตรียมพื้นที่ทำงาน

พื้นที่ทำงานที่สะอาดและเป็นระเบียบช่วยเพิ่มความปลอดภัย ขั้นตอนสำคัญได้แก่:

- เคลียร์พื้นที่วัตถุไวไฟ

- ใช้ผ้าม่านหรือฉากกันไฟ

- ตรวจสอบให้แน่ใจว่ามีการระบายอากาศที่เหมาะสมเพื่อกำจัดควัน

- เก็บถังดับเพลิงไว้ใกล้ตัว

- ทำเครื่องหมายปิดก “โซนห้ามไป” รอบบริเวณตัด

แสงสว่างที่ดีช่วยให้ผู้ปฏิบัติงานมองเห็นได้ชัดเจน เสื่อป้องกันความเมื่อยล้าช่วยลดความเครียดระหว่างกะทำงานที่ยาวนาน ควรเข้าถึงชุดปฐมพยาบาลได้ง่ายในกรณีที่ได้รับบาดเจ็บเล็กน้อย

กลยุทธ์การลดความเสี่ยง

ระบุและจัดการกับอันตรายที่อาจเกิดขึ้นก่อนเริ่มงาน:

- ตรวจสอบอุปกรณ์และการเชื่อมต่อทั้งหมด

- ฝึกอบรมผู้ปฏิบัติงานเกี่ยวกับขั้นตอนฉุกเฉิน

- ใช้สายดินที่เหมาะสมเพื่อป้องกันไฟฟ้าช็อต

- เก็บถังแก๊สอัดไว้อย่างปลอดภัย

- รักษาพื้นที่ทำงานให้แห้งเพื่อหลีกเลี่ยงอันตรายจากการลื่น

การตรวจสอบการบำรุงรักษาตามปกติจะช่วยตรวจจับปัญหาได้ตั้งแต่เนิ่นๆ การสร้างรายการตรวจสอบด้านความปลอดภัยช่วยให้แน่ใจว่าไม่มีอะไรถูกมองข้าม ส่งเสริมวัฒนธรรมที่พนักงานรู้สึกสบายใจที่จะรายงานข้อกังวลด้านความปลอดภัย

โปรโตคอลการจัดการและความปลอดภัยในการปฏิบัติงาน

การทำงานของเครื่องจักรอย่างปลอดภัยต้องได้รับความเอาใจใส่อย่างระมัดระวัง:

- อย่าทิ้งเครื่องทิ้งไว้โดยไม่มีใครดูแลขณะตัด

- เก็บมือและเครื่องมือให้ห่างจากบริเวณตัด

- ใช้เทคนิคการจัดการวัสดุที่เหมาะสมสำหรับชิ้นงานที่มีน้ำหนักมาก

- ปฏิบัติตามคำแนะนำของผู้ผลิตสำหรับการตั้งค่าเครื่อง

- ปล่อยให้ชิ้นส่วนที่ตัดแล้วเย็นลงก่อนขนย้าย

การจัดเก็บวัสดุที่เหมาะสมจะช่วยป้องกันอันตรายจากการสะดุดล้ม ทำความสะอาดพื้นที่ทำงานหลังการใช้งานทุกครั้ง ตรวจสอบและเปลี่ยนชิ้นส่วนสิ้นเปลืองเช่น ขั้วไฟฟ้า และ หัวฉีดเพื่อรักษาคุณภาพการตัดและความปลอดภัย

การแก้ไขปัญหาและหลีกเลี่ยงข้อผิดพลาดทั่วไป

การตัดพลาสม่าด้วย CNC อาจเป็นเรื่องยาก แต่การรู้วิธีระบุและแก้ไขปัญหาเป็นสิ่งสำคัญ มาดูวิธีแก้ปัญหาและรักษาบาดแผลของคุณกัน

การระบุข้อผิดพลาดในการตัดที่อาจเกิดขึ้น

ข้อผิดพลาดในการตัดที่พบบ่อย ได้แก่ ขอบหยาบ การสะสมของขี้เถ้า และการตัดที่ไม่สมบูรณ์ มองหาสัญญาณเช่น:

- เส้นตัดไม่เท่ากัน

- เกิดประกายไฟมากเกินไป

- ความเร็วในการตัดช้า

- ขอบบิดเบี้ยว

สิ่งเหล่านี้อาจชี้ให้เห็นถึงปัญหาเกี่ยวกับการตั้งค่าเครื่องหรือวัสดุสิ้นเปลือง ตรวจสอบความเร็ว กระแสไฟ และความสูงของคบเพลิงก่อน หากสิ่งเหล่านี้ดูดี ให้ตรวจสอบการสึกหรอของวัสดุสิ้นเปลืองของคุณ

ตารางสามารถช่วยติดตามข้อผิดพลาดได้:

| ข้อผิดพลาด | สาเหตุที่เป็นไปได้ | แก้ไข |

|---|---|---|

| ขอบหยาบ | ความเร็วสูงเกินไป | ความเร็วตัดต่ำลง |

| การสะสมของขี้เถ้า | กระแสไฟต่ำ | เพิ่มแอมแปร์ |

| การตัดที่ไม่สมบูรณ์ | วัสดุสิ้นเปลืองที่สวมใส่ | เปลี่ยนหัวฉีด/อิเล็กโทรด |

แนวทางการวินิจฉัย

เมื่อเกิดปัญหาขึ้น ให้ใช้แนวทางทีละขั้นตอน:

- ตรวจสอบการตั้งค่าเครื่อง

- ตรวจสอบวัสดุสิ้นเปลือง

- ทดสอบเศษวัสดุ

- ปรับทีละปัจจัย

เก็บบันทึกการเปลี่ยนแปลงและผลลัพธ์ สิ่งนี้จะช่วยติดตามว่าอะไรได้ผลและอะไรไม่ได้ผล อย่ากลัวที่จะปรับแต่งเล็กๆ น้อยๆ – บางครั้งการปรับเปลี่ยนเล็กๆ น้อยๆ ก็สามารถสร้างความแตกต่างที่ยิ่งใหญ่ได้

ลองใช้เส้นทางการตัดหรือวิธีการนำเข้าแบบอื่น หากคุณยังคงประสบปัญหาอยู่ บางครั้งวิธีที่คุณเข้าใกล้การตัดก็มีความสำคัญพอๆ กับการตั้งค่า

เทคนิคการบำรุงรักษาเชิงป้องกัน

การบำรุงรักษาอย่างสม่ำเสมอช่วยให้เครื่องตัดของคุณราบรื่น รายการตรวจสอบง่ายๆ มีดังนี้:

- ทำความสะอาดคบเพลิงทุกวัน

- ตรวจสอบท่อแก๊สและน้ำทุกสัปดาห์

- ตรวจสอบการสึกหรอของสายเคเบิลทุกเดือน

- หล่อลื่นชิ้นส่วนที่เคลื่อนไหวตามความจำเป็น

อย่าข้ามขั้นตอนเหล่านี้! เครื่องจักรที่ได้รับการดูแลอย่างดีจะตัดได้ดีกว่าและใช้งานได้นานกว่า มันคุ้มค่ากับการลงทุนเวลา

เก็บอะไหล่ไว้ใกล้มือ โดยเฉพาะวัสดุสิ้นเปลือง ด้วยวิธีนี้ คุณจะไม่ต้องเสียเวลารอการเปลี่ยนเมื่อมีบางอย่างชำรุด

การจัดการวัสดุสิ้นเปลือง

อุปโภคบริโภคได้แก่ ประสิทธิภาพของเครื่องตัดพลาสม่าของคุณ- ปฏิบัติต่อพวกเขาอย่างถูกต้อง:

- เก็บในที่แห้ง

- จัดการด้วยความระมัดระวังเพื่อหลีกเลี่ยงความเสียหาย

- เปลี่ยนที่สัญญาณการสึกหรอครั้งแรก

เคล็ดลับ: ทำเครื่องหมายวัสดุสิ้นเปลืองของคุณด้วยวันที่ที่คุณเริ่มใช้งาน ซึ่งจะช่วยติดตามอายุขัยของพวกเขา

กฎง่ายๆ: เปลี่ยนหัวฉีด และอิเล็กโทรดเป็นชุด พวกเขาสวมใส่ร่วมกัน ดังนั้นการเปลี่ยนอันที่ไม่มีอันอื่นอาจทำให้บาดแผลไม่ดีได้

จับตาดูการไหลและคุณภาพของก๊าซของคุณด้วย ก๊าซเสียสามารถทำลายวัสดุสิ้นเปลืองใหม่ได้อย่างรวดเร็ว

การใช้งานในอุตสาหกรรมและความคล่องตัว

การตัดพลาสมา CNC ได้กลายเป็นเทคโนโลยีที่นิยมใช้กันในหลายอุตสาหกรรม ความสามารถในการตัดโลหะต่างๆ ด้วยความแม่นยำและรวดเร็วทำให้เป็นเครื่องมืออันมีค่าสำหรับธุรกิจจำนวนมาก

การใช้ภาคยานยนต์

ผู้ผลิตรถยนต์ใช้เครื่องตัดพลาสม่า CNC เพื่อสร้างแผงตัวถัง ชิ้นส่วนแชสซี และส่วนประกอบแบบกำหนดเอง เทคโนโลยีนี้ช่วยตัดเหล็ก อลูมิเนียม และโลหะอื่นๆ สำหรับโครงและโครงสร้างของยานพาหนะ เป็นเรื่องดีสำหรับการสร้างต้นแบบอย่างรวดเร็ว ร้านค้าต่างๆ สามารถผลิตชิ้นส่วนแบบใช้ครั้งเดียวสำหรับการบูรณะรถคลาสสิกได้อย่างรวดเร็วเช่นกัน

ประโยชน์สำคัญบางประการในการทำงานด้านรถยนต์:

- ตัดโลหะหนาได้อย่างรวดเร็ว

- ความสามารถในการสร้างรูปทรงที่ซับซ้อน

- เสียวัสดุน้อยกว่าวิธีอื่น

- เหมาะสำหรับทั้งการผลิตจำนวนมากและงานสั่งทำพิเศษ

การใช้งานด้านการก่อสร้างและการผลิต

งานอาคารและโรงงานต้องอาศัยการตัดพลาสม่า CNC เป็นจำนวนมาก ใช้สำหรับตัดคาน ท่อ และแผ่นสำหรับโครงการขนาดใหญ่ เครื่องจักรสามารถสร้างรูสำหรับโบลต์และสร้างขอบที่สมบูรณ์แบบสำหรับการเชื่อมได้

การใช้งานทั่วไป ได้แก่ :

- ตัดโครงเหล็กสำหรับอาคาร

- ทำท่อ HVAC

- ผลิตป้ายโลหะและงานศิลปะ

- ตัดชิ้นส่วนสำหรับเครื่องจักรกลหนัก

ร้านค้าหลายแห่งใช้ทำบันไดเหล็ก ราวบันได และของตกแต่งด้วย เทคโนโลยีนี้มีความยืดหยุ่นเพียงพอสำหรับงานขนาดใหญ่และงานสั่งทำพิเศษขนาดเล็ก

แนวโน้มอุตสาหกรรมที่เกิดขึ้นใหม่

การใช้งานใหม่สำหรับการตัดพลาสมา CNC เกิดขึ้นตลอดเวลา การตัดพลาสมาแบบ 3 มิติกำลังได้รับความนิยมมากขึ้น ช่วยให้เครื่องตัดมุมและสร้างรูปทรง 3 มิติที่ซับซ้อนได้ นี่เป็นการเปิดตัวเลือกการออกแบบใหม่

เทรนด์ใหม่เจ๋งๆ:

- การตัดพลาสมาใต้น้ำสำหรับอู่ต่อเรือ

- แขนหุ่นยนต์พร้อมคบเพลิงพลาสม่าสำหรับการตัดที่ยุ่งยาก

- พลาสมาความละเอียดสูงเพื่อการทำงานที่แม่นยำเป็นพิเศษ

- เครื่อง Combo ที่สามารถตัดพลาสม่าและบดได้

เทคโนโลยีสีเขียวก็ใหญ่เช่นกัน ระบบใหม่ใช้พลังงานน้อยลงและสร้างของเสียน้อยลง ทำให้กระบวนการนี้เป็นมิตรกับสิ่งแวดล้อมและคุ้มค่ามากขึ้น

ศักยภาพในการผลิตตามสั่ง

การตัดพลาสม่า CNC ส่องประกายในงานที่กำหนดเอง เหมาะสำหรับศิลปิน ร้านค้าเล็กๆ และผู้ที่ชื่นชอบงาน DIY เครื่องจักรสามารถตัดการออกแบบที่ซับซ้อนในโลหะได้ เหมาะสำหรับทำป้าย ประติมากรรม และของประดับตกแต่ง

ตัวอย่างงานสั่งทำพิเศษ:

- ศิลปะโลหะและการแขวนผนัง

- อะไหล่รถยนต์สั่งทำพิเศษ

- ของขวัญโลหะส่วนบุคคล

- ชิ้นส่วนเครื่องจักรแบบครั้งเดียว

ธุรกิจขนาดเล็กชื่นชอบเทคโนโลยี ช่วยให้พวกเขานำเสนอผลิตภัณฑ์ที่ไม่เหมือนใครโดยไม่มีค่าใช้จ่ายจำนวนมาก ผู้ใช้ตามบ้านสามารถซื้อเครื่องตัดพลาสม่า CNC ขนาดเล็กสำหรับโครงการส่วนตัวได้แล้วตอนนี้

อนาคตของเทคโนโลยีการตัดพลาสม่าซีเอ็นซี

การตัดพลาสมา CNC มีการพัฒนาอย่างรวดเร็วในปีต่อๆ ไป ความก้าวหน้าใหม่จะทำให้กระบวนการเร็วขึ้น แม่นยำยิ่งขึ้น และใช้งานง่ายขึ้นสำหรับธุรกิจทุกขนาด

การคาดการณ์การเติบโตของตลาด

ตลาดการตัดพลาสมา CNC คาดว่าจะเติบโตอย่างมีนัยสำคัญภายในปี 2573 ผู้เชี่ยวชาญคาดการณ์ว่าอัตราการเติบโตต่อปีจะอยู่ที่ 5-7% ในอีก 5 ปีข้างหน้า ปัจจัยสำคัญที่ขับเคลื่อนการเติบโตนี้ ได้แก่ :

• ความต้องการที่เพิ่มขึ้นในอุตสาหกรรมยานยนต์และการบินและอวกาศ • การใช้งานที่เพิ่มขึ้นในการก่อสร้างและการต่อเรือ • การนำไปใช้ที่เพิ่มขึ้นโดยธุรกิจขนาดเล็กและขนาดกลาง

เมื่อราคาลดลง บริษัทต่างๆ จำนวนมากจะสามารถซื้อระบบเครื่องตัดพลาสม่า CNC ได้ ซึ่งจะขยายฐานลูกค้าให้เกินกว่าผู้ผลิตรายใหญ่

นวัตกรรมทางเทคโนโลยี

หลาย นวัตกรรมที่น่าตื่นเต้น อยู่บนขอบฟ้าสำหรับการตัดพลาสมา CNC:

• คบเพลิงพลาสม่ากำลังสูงขึ้น (400+ แอมป์) สำหรับการตัดวัสดุที่หนาขึ้น • การออกแบบหัวฉีดที่ได้รับการปรับปรุงเพื่อการตัดที่ละเอียดและแม่นยำยิ่งขึ้น • ระบบผสมก๊าซขั้นสูงเพื่อคุณภาพการตัดที่ดีขึ้น • การควบคุมความสูงที่ชาญฉลาดยิ่งขึ้นเพื่อการตัดที่สม่ำเสมอบนพื้นผิวที่ไม่เรียบ

เซ็นเซอร์และ AI ใหม่จะช่วยให้เครื่องจักรปรับการตั้งค่าโดยอัตโนมัติเพื่อการตัดที่เหมาะสมที่สุด ซึ่งจะช่วยลดทักษะที่จำเป็นในการใช้งานอุปกรณ์

แนวโน้มการรวมระบบอัตโนมัติและซอฟต์แวร์

ระบบอัตโนมัติได้รับการตั้งค่าให้เปลี่ยนโฉมการดำเนินการตัดพลาสม่า CNC:

• ระบบการขนถ่ายด้วยหุ่นยนต์ • การเรียงลำดับและซ้อนชิ้นส่วนอัตโนมัติ • การบูรณาการกับซอฟต์แวร์การจัดการคลังสินค้า

ไลบรารีการออกแบบบนคลาวด์จะช่วยให้ผู้ใช้เข้าถึงและแก้ไขไฟล์ชิ้นส่วนได้อย่างรวดเร็ว ซอฟต์แวร์การซ้อนที่ได้รับการปรับปรุงจะช่วยเพิ่มการใช้วัสดุและลดเวลาได้มากที่สุด

การตรวจสอบแบบเรียลไทม์จะช่วยให้สามารถแก้ไขปัญหาระยะไกลและการบำรุงรักษาเชิงคาดการณ์ได้ ซึ่งจะช่วยลดเวลาหยุดทำงานและยืดอายุเครื่องจักร

การเปลี่ยนแปลงทางอุตสาหกรรมที่มีศักยภาพ

การตัดพลาสมา CNC อาจก่อรูปโฉมอุตสาหกรรมต่างๆ มากมาย:

• การผลิตชิ้นส่วนโลหะแบบกำหนดเองตามความต้องการ • การกระจายอำนาจการผลิตใกล้กับลูกค้าปลายทางมากขึ้น • โมเดลธุรกิจการรีไซเคิลโลหะและการอัปไซเคิลแบบใหม่

การตัดพลาสมาแบบ 3 มิติสามารถทำให้เกิดการตัดส่วนโค้งที่ซับซ้อนสำหรับชิ้นส่วนการบินและอวกาศได้ การตัดไมโครพลาสมาอาจนำไปใช้ในการผลิตอุปกรณ์อิเล็กทรอนิกส์

เมื่อเทคโนโลยีได้รับการปรับปรุง การตัดพลาสมาด้วย CNC ก็น่าจะเข้ามาแทนที่วิธีการผลิตโลหะแบบดั้งเดิมบางวิธี สิ่งนี้อาจนำไปสู่การเปลี่ยนแปลงครั้งสำคัญในกระบวนการผลิตในหลายภาคส่วน

บทสรุป

การตัดพลาสมา CNC เป็นเทคโนโลยีอันทรงพลังสำหรับการผลิตโลหะที่แม่นยำ การตั้งค่าและเทคนิคที่เหมาะสมเป็นกุญแจสำคัญในการตัดให้สะอาดและแม่นยำ การใช้วัสดุสิ้นเปลืองที่เหมาะสม การปรับการตั้งค่าสำหรับวัสดุแต่ละชนิด และการบำรุงรักษาเครื่องจักรช่วยให้มั่นใจได้ถึงผลลัพธ์ที่ดี

ความปลอดภัยควรมาก่อนเสมอ อุปกรณ์ป้องกัน เช่น หมวกกันน็อคและถุงมือสำหรับงานเชื่อมถือเป็นสิ่งสำคัญ การระบายอากาศที่ดีช่วยขจัดควันและฝุ่น การรักษาพื้นที่ทำงานให้ชัดเจนป้องกันอุบัติเหตุ

ด้วยการฝึกฝน ผู้ปฏิบัติงานสามารถควบคุมความเร็วและความสูงของการตัดได้ ช่วยให้สามารถออกแบบที่ซับซ้อนและขอบเรียบได้ การทำความสะอาดและการเปลี่ยนชิ้นส่วนเป็นประจำช่วยให้ระบบทำงานได้อย่างราบรื่น

เครื่องตัดพลาสม่า CNC เปิดโอกาสมากมายสำหรับ โครงการโลหะที่กำหนดเอง- ตั้งแต่ป้ายไปจนถึงชิ้นส่วนเครื่องจักร ให้ความยืดหยุ่นและประสิทธิภาพ เมื่อเทคโนโลยีก้าวหน้าไป แอพพลิเคชั่นต่างๆ ก็เพิ่มมากขึ้น

การสละเวลาในการเรียนรู้แนวทางปฏิบัติที่ดีที่สุดให้ผลตอบแทนที่คุ้มค่า ส่งผลให้มีการตัดคุณภาพสูงขึ้น วัสดุสิ้นเปลืองน้อยลง และการผลิตเร็วขึ้น สำหรับร้านค้าขนาดใหญ่และขนาดเล็ก การตัดพลาสม่าด้วย CNC ถือเป็นเครื่องมืออันทรงคุณค่า