CNC-Plasmaschneiden ist eine High-Tech-Methode zum Schneiden von Metall mit erstaunlicher Geschwindigkeit und Genauigkeit. Es verwendet a Plasmaprampe Von einem Computer gesteuert, um präzise Schnitte in verschiedenen Materialien zu erstellen. Das Spitzentechnologie bietet große Vorteile gegenüber herkömmlichen Schneidmethoden, darunter höhere Geschwindigkeiten, sauberere Kanten und die Möglichkeit, komplexe Formen zu schneiden.

Der Prozess funktioniert, indem ein elektrischer Lichtbogen durch ein Gas geschickt wird, um ein Plasma zu erzeugen – ein superheißes ionisiertes Gas. Dieser Plasmastrom schmilzt dann durch das Metallwerkstück hindurch. Ein CNC-System (Computer Numerical Control) steuert die Bewegung des Brenners und ermöglicht so komplizierte Designs und Wiederholbarkeit.

Für Werkstätten und Fabriken eröffnet das CNC-Plasmaschneiden neue Möglichkeiten. Es kann dicke Metalle verarbeiten, mit denen andere Methoden Probleme haben. Die Computersteuerung bedeutet außerdem weniger Verschwendung und weniger Fehler. Egal, ob Sie Teile für Maschinen, Schilder oder Kunstprojekte schneiden müssen, das CNC-Plasmaschneiden liefert hervorragende Ergebnisse.

Key Takeaways

- Beim CNC-Plasmaschneiden wird computergesteuertes Plasma verwendet, um Metall schnell und präzise zu schneiden

- Im Vergleich zu herkömmlichen Methoden bietet es höhere Geschwindigkeiten und sauberere Schnitte

- Die Technologie kann dicke Materialien verarbeiten und komplexe Formen präzise erzeugen

Erste Schritte: Grundlegende Ausrüstung und Einrichtung

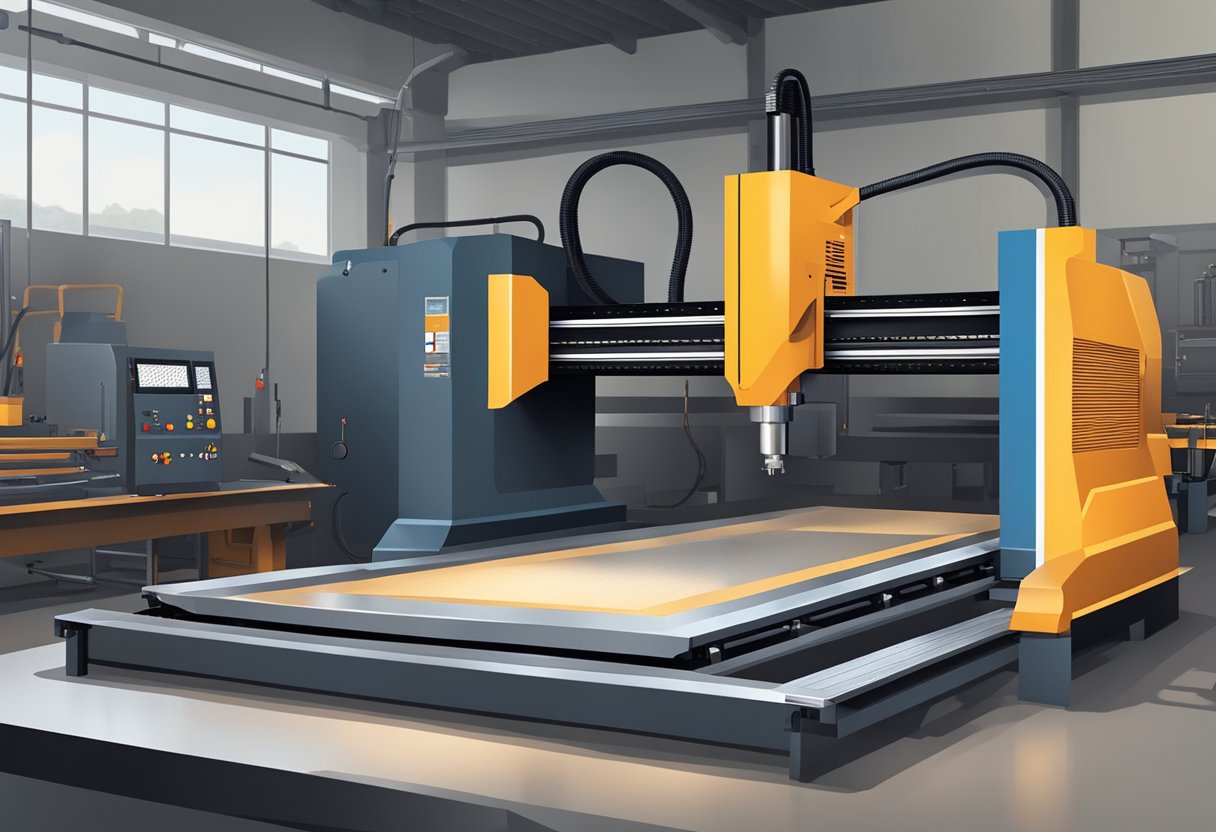

Der Aufbau einer CNC-Plasmaschneidanlage erfordert eine sorgfältige Planung und die richtigen Werkzeuge. Lassen Sie uns die wichtigsten Komponenten und Schritte erkunden, die erforderlich sind, um Ihren Plasmaschneidbetrieb in Betrieb zu nehmen.

Grundlegende Ausrüstungsanforderungen

Für eine CNC-Plasmaschneidanlage sind mehrere wesentliche Ausrüstungsgegenstände erforderlich:

- CNC-Tisch- oder Portalsystem

- Plasmaschneider

- Computer mit CAD/CAM-Software

- Luftkompressor

- Belüftungssystem

- Sicherheitsausrüstung (Schweißerhelm, Handschuhe, feuerfeste Kleidung)

Der CNC-Tisch bietet den Rahmen für präzise Schnitte. Für saubere Schnitte ist ein guter Luftkompressor entscheidend. Eine ordnungsgemäße Belüftung schützt den Arbeitsbereich vor Dämpfen.

Auswahl des richtigen CNC-Plasmaschneiders

Die Wahl eines Plasmaschneiders hängt von Ihren Bedürfnissen ab:

- Schnittstärke: Passen Sie den Fräser an die Metallstärke an, mit der Sie am häufigsten arbeiten

- Arbeitszyklus: Höhere Arbeitszyklen ermöglichen längeres kontinuierliches Schneiden

- Schnittqualität: Bessere Messer erzeugen glattere Kanten

- Leistungsbedarf: Stellen Sie sicher, dass Ihre Werkstatt den Leistungsbedarf des Schneideplotters decken kann

Für Anfänger ist ein 40-50-Ampere-Schneider oft ein guter Anfang. Fortgeschrittenere Benutzer entscheiden sich möglicherweise für 80-100-Ampere-Modelle für dickere Materialien.

Notwendige Software und Designtools

Software ist der Schlüssel zum CNC-Plasmaschneiden:

- CAD-Software (Computer-Aided Design) zum Erstellen von Designs

- CAM-Software (Computer-Aided Manufacturing) zur Umwandlung von Entwürfen in Maschinencode

- CNC-Steuerungssoftware zum Betrieb der Schneidemaschine

Zu den beliebten CAD-Optionen gehören Fusion 360 und LibreCAD. Versuchen Sie es für CAM mit SheetCAM oder PyCAM. Viele CNC-Maschinen nutzen GRBL als Steuerungssoftware.

Grundlegende Designwerkzeuge wie Lineale, Winkel und Messschieber sind ebenfalls hilfreich beim Messen und Planen von Schnitten.

Grundlegende Einrichtungsverfahren

Das Einrichten Ihres CNC-Plasmaschneiders umfasst die folgenden Schritte:

- Montieren Sie den CNC-Tisch gemäß den Anweisungen des Herstellers

- Montieren Sie den Plasmabrenner an der Gantry

- Verbinden Sie den Plasmaschneider mit der CNC-Steuerung

- Installieren und konfigurieren Sie die Steuerungssoftware auf Ihrem Computer

- Die Schnittfläche nivellieren

- Testen Sie das System mit einfachen Schnitten

- Kalibrieren Sie die Brennerhöhensteuerung

Nehmen Sie sich Zeit, um sich mit den Sicherheitsfunktionen Ihrer Maschine vertraut zu machen. Halten Sie immer einen Feuerlöscher in der Nähe. Regelmäßige Wartung, wie das Reinigen und Schmieren beweglicher Teile, sorgt dafür, dass Ihre Anlage reibungslos funktioniert.

Technische Grundlagen: Schnittparameter verstehen

Das CNC-Plasmaschneiden hängt von mehreren Schlüsselparametern ab, die sich direkt auf die Schnittqualität und -effizienz auswirken. Die richtige Anpassung dieser Faktoren ist entscheidend, um optimale Ergebnisse bei verschiedenen Materialien und Dicken zu erzielen.

Kritische Parameter, die die Schnittqualität beeinflussen

Die Schnittqualität beim Plasmaschneiden hängt von mehreren entscheidenden Faktoren ab. Die Stromstärke steuert die Leistung des Plasmalichtbogens und beeinflusst die Schnittgeschwindigkeit und die Dickenkapazität. Eine höhere Stromstärke ermöglicht ein schnelleres Schneiden dickerer Materialien. Gasdruck und Durchflussrate beeinflussen die Lichtbogenstabilität und die Schnittkantenqualität. Richtige Gaseinstellungen verhindern die Bildung von Schlacke und sorgen für saubere Schnitte.

Der Brennerabstand hat Einfluss auf die Schnittbreite und den Schnittwinkel. Bei geringeren Abständen ergeben sich schmalere Schnittfugen, es besteht jedoch die Gefahr einer Beschädigung des Brenners. Längere Abstandshalter können zu breiteren und weniger präzisen Schnitten führen. Die Auswahl der Düsengröße richtet sich nach der Materialstärke und der gewünschten Schnittqualität. Kleinere Düsen ermöglichen feinere Schnitte, schränken jedoch die Geschwindigkeit und Dickenkapazität ein.

• Stromstärke: Höher für dickere Materialien • Gaseinstellungen: Druck und Durchflussrate • Brennerabstand: Beeinflusst die Schnittfugenbreite

• Düsengröße: Passend zur Materialstärke

Optimierung der Lochstech- und Schnitthöhe

Die Lochstechhöhe bezieht sich auf den Brennerabstand zu Beginn eines Schnitts. Sie wird normalerweise höher als die Schnitthöhe eingestellt, um Spritzer von geschmolzenem Metall zu verhindern. Die richtige Einstichhöhe ermöglicht eine saubere Lochinitiierung ohne Beschädigung des Brenners.

Die Schnitthöhe ist der Abstand zwischen Brenner und Werkstück beim Schneiden. Es wirkt sich auf die Schnittqualität, die Schnittfugenbreite usw. aus Lebensdauer des Verbrauchsmaterials. Ein zu niedriger Wert kann zu doppelter Lichtbogenbildung und Düsenschäden führen. Zu hoch verringert die Schnittqualität und -geschwindigkeit. Die meisten Systeme nutzen eine automatische Höhenkontrolle, um den optimalen Abstand einzuhalten.

Die idealen Höhen variieren je nach Material:

- Dünnes Blech: 1,5 mm durchstechen, 1 mm schneiden

- Dicke Platte: 8 mm durchbohren, 4 mm schneiden

Testschnitte helfen bei der Feinabstimmung der Höhen, um optimale Ergebnisse zu erzielen.

Überlegungen zur Reduzierung der Geschwindigkeit

Die Schnittgeschwindigkeit wirkt sich direkt auf Produktivität und Qualität aus. Höhere Geschwindigkeiten steigern die Leistung, können jedoch die Schnittqualität beeinträchtigen. Niedrigere Geschwindigkeiten können die Qualität verbessern, aber die Effizienz verringern. Die ideale Geschwindigkeit gleicht diese Faktoren aus.

Materialart und -dicke sind entscheidende Geschwindigkeitsfaktoren. Dünnere Materialien ermöglichen ein schnelleres Schneiden. Härtere Legierungen erfordern langsamere Geschwindigkeiten. Die Kapazität der Stromquelle begrenzt auch die Höchstgeschwindigkeit.

Die Schnittgeschwindigkeit beeinflusst: • Schnittfugenbreite, • Bartbildung, • Kantenrechtwinkligkeit, • Oberflächenbeschaffenheit

Beginnen Sie mit den empfohlenen Geschwindigkeiten aus den Schnitttabellen. Passen Sie die Schnittqualität anhand der beobachteten Schnittqualität an. Allmähliche Steigerungen ergeben oft das beste Gleichgewicht zwischen Geschwindigkeit und Qualität.

Materialspezifische Anpassungstechniken

Unterschiedliche Materialien erfordern einzigartige Parameteranpassungen für einen optimalen Schnitt. Weichstahl ist fehlerverzeihend und funktioniert gut mit Sauerstoff als Plasmagas. Edelstahl profitiert von Stickstoff- oder N2/H2-Mischungen, um Oxidation zu verhindern. Bei Aluminium werden häufig Luft oder Stickstoff mit höherer Stromstärke verwendet.

Für unlegierten Stahl: • Verwenden Sie Sauerstoff als Plasmagas. • Stellen Sie für dicke Bleche eine höhere Stromstärke ein. • Passen Sie die Geschwindigkeit je nach Dicke an

Edelstahlspitzen: • Verwenden Sie N2 oder N2/H2-Mischgas. • Geringere Stromstärke als Weichstahl. • Langsamere Geschwindigkeiten für saubere Kanten

Aluminiumschneiden: • Luft oder N2-Plasmagas • 10–20 % höhere Stromstärke • Höhere Geschwindigkeiten als Stahl

Testschnitte am Abfallmaterial helfen beim Einwählen der Einstellungen. Regelmäßige Parameteranpassungen gewährleisten eine gleichbleibende Qualität bei unterschiedlichen Beständen.

Präzisionstechniken für überragende Schnittqualität

Um beim CNC-Plasmaschneiden erstklassige Ergebnisse zu erzielen, ist viel Liebe zum Detail und die Beherrschung wichtiger Techniken erforderlich. Durch die Konzentration auf die richtige Einrichtung und Ausführung können Bediener die Schnittqualität und -konsistenz erheblich steigern.

Strategien zur Brennerpositionierung

Für saubere Schnitte sind die richtige Brennerhöhe und der richtige Winkel entscheidend. Halten Sie den Brenner senkrecht zum Werkstück, normalerweise 1/16 bis 1/8 Zoll über der Oberfläche. Verwenden Sie die Höhensteuerung der Lichtbogenspannung, um einen gleichmäßigen Abstand aufrechtzuerhalten, während sich das Material durch Hitze verformt. Neigen Sie den Brenner um 3–5 Grad in Fahrtrichtung, um geradere Schnitte bei dickeren Materialien zu erzielen.

Beginnen Sie beim Durchstechen mit einem etwas höheren Brenner und senken Sie ihn langsam ab, während sich der Lichtbogen entwickelt. Dadurch wird verhindert, dass geschmolzenes Metall zurückspritzt und die Verbrauchsmaterialien beschädigt. Gehen Sie an Ecken langsamer vor und heben Sie den Brenner leicht an, um Überhitzung und abgerundete Kanten zu vermeiden.

Auswahl und Wartung von Verbrauchsmaterialien

Die Auswahl der richtigen Verbrauchsmaterialien macht einen großen Unterschied in der Schnittqualität. Passen Sie Düse und Elektrode an Ihr spezifisches Material und Ihre Dicke an. Verwenden Kupferdüsen für die meisten Arbeiten geeignet, für das Sauerstoffschneiden von Stahl sollten Sie jedoch auf verchromte Modelle umsteigen.

Überprüfen Sie die Verbrauchsmaterialien regelmäßig auf Verschleiß. Ersetzen Sie die Düse, wenn die Öffnung oval oder größer wird. Tauschen Sie die Elektroden aus, sobald die Grubentiefe 1/16 Zoll erreicht. Reinigen Sie die Verbrauchsmaterialien nach jedem Gebrauch, um Spritzer und Schmutz zu entfernen. Das verlängert ihre Lebensdauer und sorgt für scharfe Schnitte.

Der richtige Gasfluss ist wichtig. Stellen Sie den Sauerstoffdruck gemäß der Tabelle für Ihr Brennermodell ein. Für Nichteisenmetalle stattdessen Stickstoff oder Luft verwenden.

Korrelationen zwischen Geschwindigkeit und Materialstärke

Die Schnittgeschwindigkeit variiert je nach Materialart und -dicke. Beginnen Sie mit den vom Hersteller empfohlenen Geschwindigkeiten und nehmen Sie dann die Feinabstimmung vor:

| Materialstärke | Weichstahl (IPM) | Edelstahl (IPM) | Aluminium (IPM) |

|---|---|---|---|

| 1/4 Zoll | 80-100 | 60-80 | 100-120 |

| 1/2 Zoll | 45-65 | 35-55 | 60-80 |

| 1 Zoll | 20-30 | 15-25 | 30-40 |

Niedrigere Geschwindigkeiten führen zu saubereren Schnitten, riskieren jedoch eine übermäßige Wärmezufuhr. Bei höheren Geschwindigkeiten kann es zur Bildung von Schlacken kommen. Finden Sie den Sweet Spot für jeden Job.

Best Practices für konsistente Ergebnisse

Die richtige Maschineneinrichtung ist der Schlüssel. Nivellieren Sie den Schneidetisch und prüfen Sie die Rechtwinkligkeit. Reinigen Sie die Lamellen regelmäßig, um ein Verziehen dünner Materialien zu verhindern. Überprüfen Sie mit einem Winkel, ob der Brenner senkrecht zum Werkstück steht.

Dickere Materialien vorwärmen, um die thermische Belastung zu reduzieren und die Schnittqualität zu verbessern. Für Stahl mit einer Dicke von mehr als 1 Zoll auf 200–300 °F vorheizen.

Schneiden Sie Löcher von der Außenkante nach innen, um Verformungen zu minimieren. Wenn Sie mehrere Teile schneiden, beginnen Sie mit den Innenelementen, bevor Sie das Außenprofil schneiden.

Halten Sie den Arbeitsbereich sauber und trocken. Feuchtigkeit kann die Schnittqualität und die Lebensdauer der Verschleißteile beeinträchtigen. Eine regelmäßige Kalibrierung des Höhenkontrollsystems gewährleistet eine gleichbleibende Leistung.

Sicherheits- und Betriebsrichtlinien

Beim CNC-Plasmaschneiden müssen Sicherheitsprotokolle und Best Practices sorgfältig beachtet werden. Die richtige Ausrüstung, Arbeitsplatzeinrichtung und Handhabungsverfahren sind für den Schutz der Bediener und die Aufrechterhaltung eines effizienten Betriebs unerlässlich.

Persönliche Schutzausrüstung (PSA)

Beim Plasmaschneiden entstehen intensives Licht, Hitze und Dämpfe. Bediener müssen Folgendes tragen:

- Schweißhelm mit korrekter Farbbewertung

- Feuerfeste Kleidung, die die gesamte Haut bedeckt

- Lederhandschuhe und Stiefel mit Stahlkappen

- Atemschutzmaske zum Filtern von Dämpfen und Partikeln

Augen- und Hautschutz sind von entscheidender Bedeutung. Eine normale Schutzbrille reicht nicht aus – Es ist ein Vollgesichtsschutz erforderlich. Ohrstöpsel tragen dazu bei, die Lärmbelastung bei langen Schneidesitzungen zu reduzieren.

Vorbereitung des Arbeitsplatzes

Ein sauberer, organisierter Arbeitsplatz fördert die Sicherheit. Zu den wichtigsten Schritten gehören:

- Räumen Sie den Bereich von brennbaren Materialien frei

- Verwenden Sie feuerfeste Vorhänge oder Fliegengitter

- Sorgen Sie für eine ausreichende Belüftung, um Dämpfe zu entfernen

- Halten Sie einen Feuerlöscher in der Nähe bereit

- Markiere a „No-Go-Zone“ rund um den Schnittbereich

Eine gute Beleuchtung hilft dem Bediener, klar zu sehen. Anti-Ermüdungsmatten reduzieren die Belastung bei langen Schichten. Bei kleineren Verletzungen sollte ein Erste-Hilfe-Kasten leicht zugänglich sein.

Strategien zur Risikominderung

Erkennen und beseitigen Sie mögliche Gefahren, bevor Sie mit der Arbeit beginnen:

- Überprüfen Sie alle Geräte und Anschlüsse

- Schulen Sie die Bediener in Notfallmaßnahmen

- Sorgen Sie für eine ordnungsgemäße Erdung, um Stromschläge zu vermeiden

- Bewahren Sie Druckgasflaschen sicher auf

- Halten Sie den Arbeitsbereich trocken, um Rutschgefahr zu vermeiden

Regelmäßige Wartungskontrollen helfen dabei, Probleme frühzeitig zu erkennen. Durch die Erstellung einer Sicherheitscheckliste wird sichergestellt, dass nichts übersehen wird. Fördern Sie eine Kultur, in der sich Mitarbeiter wohl fühlen, wenn sie Sicherheitsbedenken melden.

Handhabungs- und Betriebssicherheitsprotokolle

Der sichere Maschinenbetrieb erfordert sorgfältige Aufmerksamkeit:

- Lassen Sie die Maschine beim Schneiden niemals unbeaufsichtigt

- Halten Sie Hände und Werkzeuge vom Schneidbereich fern

- Verwenden Sie für schwere Teile geeignete Techniken zur Materialhandhabung

- Befolgen Sie die Herstellerrichtlinien für Maschineneinstellungen

- Lassen Sie die geschnittenen Stücke vor der Handhabung abkühlen

Durch die richtige Materiallagerung werden Stolperfallen vermieden. Reinigen Sie den Arbeitsbereich nach jedem Gebrauch. Überprüfen und ersetzen Sie regelmäßig Verschleißteile wie z Elektroden Und Düses zur Aufrechterhaltung der Schnittqualität und -sicherheit.

Fehlerbehebung und Vermeidung häufiger Fehler

CNC-Plasmaschneiden kann schwierig sein, aber es ist wichtig zu wissen, wie man Probleme erkennt und behebt. Sehen wir uns Möglichkeiten an, Probleme zu beheben und Ihre Schnitte sauber zu halten.

Mögliche Schnittfehler erkennen

Zu den häufigsten Schnittfehlern gehören raue Kanten, Schlackenbildung und unvollständige Schnitte. Suchen Sie nach Zeichen wie:

- Ungleichmäßige Schnittlinien

- Übermäßige Funkenbildung

- Langsame Schnittgeschwindigkeit

- Verzogene Kanten

Dies kann auf Probleme mit Maschineneinstellungen oder Verbrauchsmaterialien hinweisen. Überprüfen Sie zunächst Ihre Geschwindigkeit, Stromstärke und Brennerhöhe. Wenn diese gut aussehen, überprüfen Sie Ihre Verbrauchsmaterialien auf Verschleiß.

Eine Tabelle kann helfen, Fehler nachzuverfolgen:

| Fehler | Mögliche Ursache | Fix |

|---|---|---|

| Raue Kanten | Zu hohe Geschwindigkeit | Geringere Schnittgeschwindigkeit |

| Schlackenbildung | Niedrige Stromstärke | Stromstärke erhöhen |

| Unvollständige Schnitte | Abgenutzte Verbrauchsmaterialien | Düse/Elektrode austauschen |

Diagnostische Ansätze

Wenn Probleme auftauchen, gehen Sie Schritt für Schritt vor:

- Überprüfen Sie die Maschineneinstellungen

- Verbrauchsmaterialien prüfen

- Test an Schrottmaterial

- Passen Sie jeweils einen Faktor an

Führen Sie ein Protokoll über Änderungen und Ergebnisse. Dies hilft dabei, zu verfolgen, was funktioniert und was nicht. Haben Sie keine Angst vor kleinen Änderungen – Manchmal kann eine kleine Anpassung einen großen Unterschied machen.

Probieren Sie andere Schnittrichtungen oder Einführmethoden aus, wenn weiterhin Probleme auftreten. Manchmal ist die Art und Weise, wie Sie an den Schnitt herangehen, genauso wichtig wie die Einstellungen.

Vorbeugende Wartungstechniken

Regelmäßige Wartung sorgt dafür, dass Ihre Maschine reibungslos schneidet. Hier ist eine einfache Checkliste:

- Reinigen Sie die Taschenlampe täglich

- Überprüfen Sie wöchentlich die Gas- und Wasserleitungen

- Überprüfen Sie die Kabel monatlich auf Verschleiß

- Bewegliche Teile nach Bedarf schmieren

Überspringen Sie diese Schritte nicht! Eine gut gewartete Maschine schneidet besser und hält länger. Die Zeitinvestition lohnt sich.

Halten Sie Ersatzteile, insbesondere Verbrauchsmaterialien, bereit. Auf diese Weise müssen Sie nicht auf Ersatz warten, wenn etwas abgenutzt ist.

Verbrauchsmaterialmanagement

Verbrauchsmaterialien sind die Arbeitspferde Ihres Plasmaschneiders. Behandle sie richtig:

- An einem trockenen Ort aufbewahren

- Gehen Sie vorsichtig damit um, um Schäden zu vermeiden

- Bei den ersten Anzeichen von Verschleiß austauschen

Tipp: Markieren Sie Ihre Verbrauchsmaterialien mit dem Datum, an dem Sie sie verwendet haben. Dies hilft, ihre Lebensdauer zu verfolgen.

Eine gute Faustregel: Düsen wechseln und Elektroden als Set. Da sie sich gegenseitig abnutzen, kann der Austausch eines Teils ohne das andere zu schlechten Schnitten führen.

Behalten Sie auch Ihren Gasfluss und die Qualität im Auge. Schlechtes Benzin kann selbst neue Verbrauchsmaterialien schnell zerstören.

Branchenanwendungen und Vielseitigkeit

CNC-Plasmaschneiden ist in vielen Branchen zu einer bevorzugten Technologie geworden. Seine Fähigkeit, verschiedene Metalle präzise und schnell zu schneiden, macht es zu einem wertvollen Werkzeug für viele Unternehmen.

Verwendung im Automobilsektor

Automobilhersteller nutzen CNC-Plasmaschneiden zur Herstellung von Karosserieteilen, Fahrwerksteilen und kundenspezifischen Komponenten. Die Technologie hilft beim Schneiden von Stahl, Aluminium und anderen Metallen für Fahrzeugrahmen und -strukturen. Es eignet sich hervorragend für die schnelle Erstellung von Prototypen. Auch für Oldtimer-Restaurierungen können Werkstätten schnell Einzelstücke herstellen.

Einige wichtige Vorteile bei der Autoarbeit:

- Schnelles Schneiden dicker Metalle

- Fähigkeit, komplexe Formen herzustellen

- Weniger Materialverschwendung als andere Methoden

- Geeignet sowohl für die Massenproduktion als auch für Sonderanfertigungen

Bau- und Fertigungsanwendungen

Bau- und Fabrikarbeiten sind häufig auf CNC-Plasmaschneiden angewiesen. Es wird zum Schneiden von Trägern, Rohren und Blechen für große Projekte verwendet. Die Maschinen können Löcher für Bolzen bohren und perfekte Kanten zum Schweißen erzeugen.

Zu den häufigen Verwendungszwecken gehören:

- Schneiden von Stahlrahmen für Gebäude

- Herstellung von HVAC-Leitungen

- Herstellung von Metallschildern und Kunstwerken

- Schneiden von Teilen für schwere Maschinen

Viele Geschäfte verwenden es auch zur Herstellung von Metalltreppen, Geländern und Dekorationsgegenständen. Die Technologie ist flexibel genug für Großaufträge und kleinere Sonderanfertigungen.

Neue Industrietrends

Es entstehen ständig neue Einsatzmöglichkeiten für das CNC-Plasmaschneiden. 3D-Plasmaschneiden erfreut sich immer größerer Beliebtheit. Damit können Maschinen in Winkeln schneiden und komplexe 3D-Formen erstellen. Dadurch eröffnen sich neue Gestaltungsmöglichkeiten.

Einige coole neue Trends:

- Unterwasser-Plasmaschneiden für Werften

- Roboterarme mit Plasmabrennern für knifflige Schnitte

- Hochauflösendes Plasma für superpräzises Arbeiten

- Kombimaschinen, die Plasma schneiden und fräsen können

Green Tech ist ebenfalls groß. Neue Systeme verbrauchen weniger Strom und erzeugen weniger Abfall. Dadurch wird der Prozess umweltfreundlicher und kostengünstiger.

Potenzial für kundenspezifische Fertigung

CNC-Plasmaschneiden glänzt in der Maßarbeit. Es ist großartig für Künstler, kleine Geschäfte und DIY-Fans. Die Maschinen können komplizierte Designs in Metall schneiden. Dies eignet sich perfekt für die Herstellung von Schildern, Skulpturen und Dekorationsgegenständen.

Beispiele für Sonderanfertigungen:

- Metallkunst und Wandbehänge

- Kundenspezifische Autoteile

- Personalisierte Geschenke aus Metall

- Unikate Maschinenteile

Kleine Unternehmen lieben die Technologie. Dadurch können sie einzigartige Produkte ohne große Kosten anbieten. Heimanwender können jetzt sogar kleinere CNC-Plasmaschneider für persönliche Projekte kaufen.

Zukunft der CNC-Plasmaschneidtechnologie

Das CNC-Plasmaschneiden wird sich in den kommenden Jahren rasant weiterentwickeln. Neue Fortschritte werden den Prozess für Unternehmen jeder Größe schneller, präziser und benutzerfreundlicher machen.

Marktwachstumsprognosen

Es wird erwartet, dass der Markt für CNC-Plasmaschneiden bis 2030 erheblich wachsen wird. Experten prognostizieren für die nächsten fünf Jahre eine durchschnittliche jährliche Wachstumsrate von 5–7 %. Zu den Schlüsselfaktoren, die dieses Wachstum vorantreiben, gehören:

• Steigende Nachfrage in der Automobil- und Luft- und Raumfahrtindustrie. • Verstärkter Einsatz im Bau- und Schiffbau. • Zunehmende Akzeptanz bei kleinen und mittleren Unternehmen

Da die Preise sinken, können sich immer mehr Unternehmen CNC-Plasmaschneidanlagen leisten. Dadurch wird der Kundenstamm über die großen Hersteller hinaus erweitert.

Technologische Innovationen

Mehrere spannende Innovationen sind für das CNC-Plasmaschneiden in Sicht:

• Plasmabrenner mit höherer Leistung (400+ Ampere) zum Schneiden dickerer Materialien. • Verbesserte Düsendesigns für feinere, präzisere Schnitte. • Fortschrittliche Gasmischsysteme für bessere Schnittqualität. • Intelligentere Höhensteuerung für gleichmäßiges Schneiden auf unebenen Oberflächen

Dank neuer Sensoren und KI können Maschinen die Einstellungen automatisch anpassen, um optimale Schnitte zu erzielen. Dadurch wird die erforderliche Fachkenntnis zur Bedienung des Geräts verringert.

Automatisierungs- und Softwareintegrationstrends

Die Automatisierung wird CNC-Plasmaschneidvorgänge verändern:

• Roboterbelade-/-entladesysteme • Automatisierte Teilesortierung und -stapelung • Integration mit Lagerverwaltungssoftware

Mit Cloud-basierten Designbibliotheken können Benutzer schnell auf Teiledateien zugreifen und diese ändern. Eine verbesserte Verschachtelungssoftware maximiert den Materialverbrauch und verkürzt die Zeit.

Die Echtzeitüberwachung ermöglicht eine Fehlerbehebung aus der Ferne und eine vorausschauende Wartung. Dadurch werden Ausfallzeiten minimiert und die Lebensdauer der Maschine verlängert.

Mögliche Branchentransformationen

CNC-Plasmaschneiden kann mehrere Branchen verändern:

• On-Demand-Fertigung kundenspezifischer Metallteile. • Dezentrale Produktion näher am Endkunden. • Neue Metallrecycling- und Upcycling-Geschäftsmodelle

3D-Plasmaschneiden könnte komplexe Kurvenschnitte für Luft- und Raumfahrtteile ermöglichen. Mikroplasmaschneiden könnte in der Elektronikfertigung Anwendung finden.

Da sich die Technologie verbessert, wird das CNC-Plasmaschneiden wahrscheinlich einige traditionelle Methoden zur Metallherstellung ersetzen. Dies könnte zu erheblichen Veränderungen in den Herstellungsprozessen in mehreren Sektoren führen.

Abschluss

CNC-Plasmaschneiden ist eine leistungsstarke Technologie für die präzise Metallbearbeitung. Die richtige Einrichtung und Technik sind der Schlüssel zu sauberen und präzisen Schnitten. Die Verwendung der richtigen Verbrauchsmaterialien, die Anpassung der Einstellungen für jedes Material und die Wartung der Maschine tragen dazu bei, gute Ergebnisse zu erzielen.

Sicherheit sollte immer an erster Stelle stehen. Schutzausrüstung wie Schweißhelme und Handschuhe sind unerlässlich. Eine gute Belüftung entfernt Dämpfe und Staub. Das Freihalten des Arbeitsbereichs verhindert Unfälle.

Mit etwas Übung können Bediener die Steuerung von Schnittgeschwindigkeit und -höhe meistern. Dies ermöglicht komplizierte Designs und glatte Kanten. Regelmäßige Reinigung und Austausch von Teilen sorgen für einen reibungslosen Betrieb des Systems.

CNC-Plasmaschneider eröffnen viele Möglichkeiten für kundenspezifische Metallprojekte. Von Schildern bis hin zu Maschinenteilen bieten sie Flexibilität und Effizienz. Mit fortschreitender Technologie entstehen immer mehr Anwendungen.

Es lohnt sich, Zeit in das Erlernen von Best Practices zu investieren. Dies führt zu qualitativ hochwertigeren Schnitten, weniger Materialverschwendung und einer schnelleren Produktion. Für große und kleine Betriebe ist das CNC-Plasmaschneiden ein wertvolles Werkzeug.